溶析结晶是一种广泛应用于医药、精细化工、生物等领域的产品精制技术,其中,溶析剂-结晶溶液的高效混合传质过程对晶体产品性质有决定性影响。大连理工大学高性能膜与膜耦合过程强化团队研发的膜溶析结晶过程(MAAC),通过构建高效微观混合的近二维液膜传质界面,解决了传统溶析结晶过程中的爆发成核问题,并通过调节管程以及壳程的流速,实现传质效率的调控和过程强化。

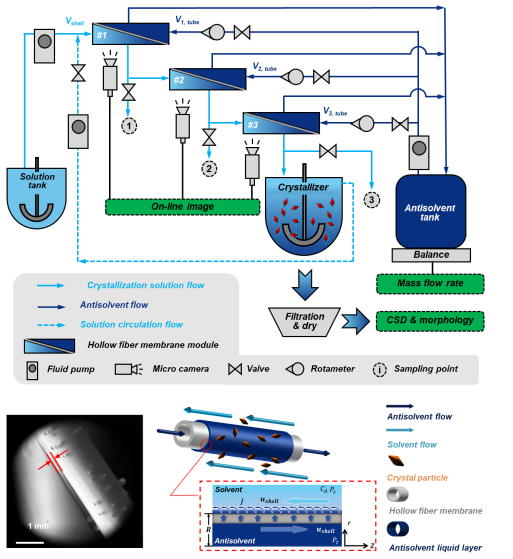

近日,团队姜晓滨教授基于经典膜渗透传质模型和液膜更新理论(图1),对MAAC的液膜构建和调节过程进行准确的计算机流体力学(CFD)模拟,并基于模拟结果开发多级溶析结晶装备,实现医药结晶的连续调控和过程强化(Industrial & Engineering Chemistry Research, 2020, 59, 10160-10171)。

图1 多级膜溶析结晶(Multi-MAAC)过程流程图(上)及原理示意图(下)

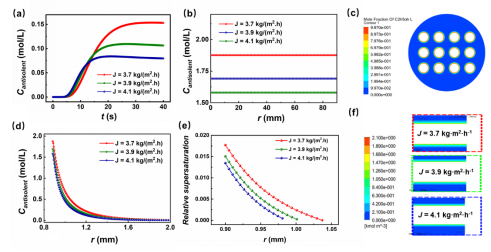

在线观测实验和CFD模拟结果表明,通过调节中空纤维膜内外的流体流速来调控溶析剂的渗透速率,附着在中空纤维膜外侧的溶析剂液膜层内的溶析剂浓度只需要30 s即可达到稳定状态(图2),且浓度大小仅延径向变化,液膜层内的过饱和度较小,保证了结晶过程的精确调控。多级膜溶析结晶过程中,调控各级膜组件的溶析剂的加入速率,可以有效的调节液膜层内的溶析剂浓度分布,从而强化各级中“成核-生长-熟化”等功能分区。实验结果表明,每一级以及最终产品的长径比均分布在1.4-1.6之间,粒度分布集中。同时,进一步增加溶析剂的添加级数和加入速率,能够在提升装备生产能力的同时,保证制备颗粒群特性优良的晶体产品。

图2 CFD数值模拟结果:(a)膜表面外任意点的溶析剂浓度随时间变化;(b)沿中空纤维膜纵向(膜组件入口到出口)的溶析剂浓度分布;(c)中空纤维膜径向溶析剂浓度分布云图;(d)沿径向的溶析剂浓度分布;(e)沿径向的过饱和度分布;(f)液膜层模拟厚度对比。

以上相关成果发表在化工领域权威期刊Industrial & Engineering Chemistry Research,获得美国授权发明专利1项(US10675557)。论文第一作者为硕士生李津,通讯作者为姜晓滨教授。该研究得到了国家自然科学基金(21676043, 21527812)、科技部重点领域创新团队项目(2016RA4053)、大连理工大学科研创新团队专题(DUT19TD33)支持。