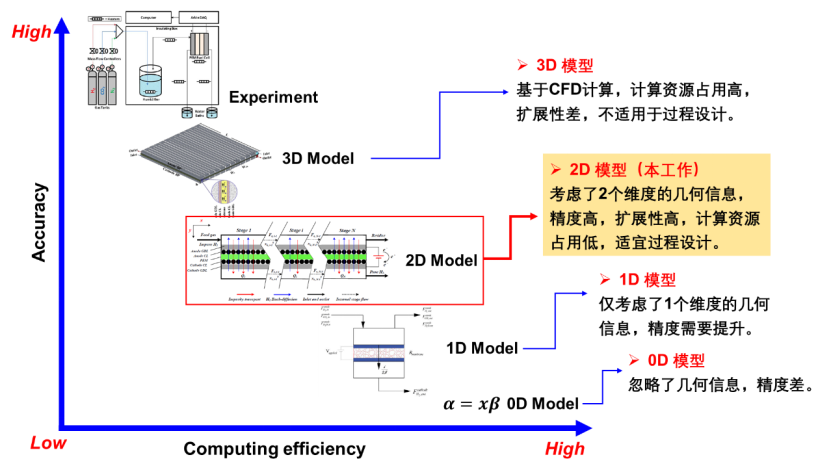

高效的氢气分离纯化技术是实现未来氢能产业发展的关键。主流的氢气提纯技术主要通过变压吸附实现,其设备占地面积大、系统操作复杂、分离能耗高。电化学氢泵集成氢气高纯化、压缩功能于一身,为氢能的发展提供了新的技术路线。但是,现有的计算流体动力学3D电化学氢泵模型计算效率低;经验方程(0D)和1D模型的几何信息考虑少,计算精度较低;因此,现有的电化学氢泵数学模型难以实现基于电化学氢泵与其他分离单元的耦合过程设计。

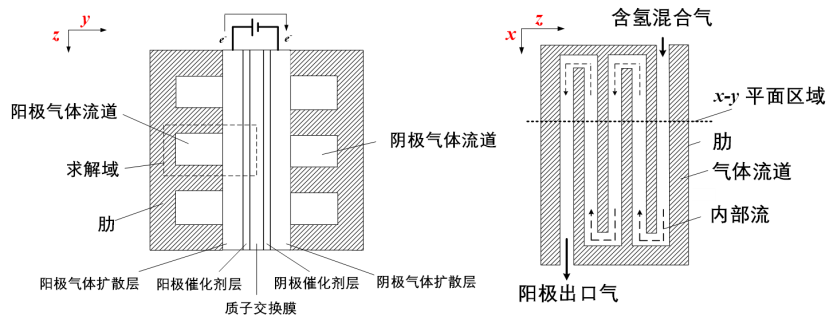

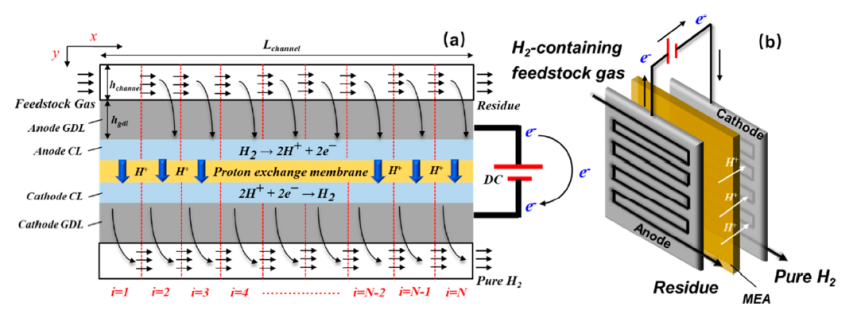

贺高红教授课题组的肖武副教授、吴雪梅教授等针对电化学氢泵氢气分离过程设计领域缺乏适用于过程设计的高精度电化学氢泵数学模型这一关键问题,提出了一种耦合阳极杂质扩散、催化剂部分中毒和氢气反扩散三种真实因素的电化学氢泵2D数学模型,其精准性和计算效率之间的权衡关系如图1所示。首先对电化学氢泵设备进行几何结构分析,并确定求解域和假设条件,具体过程如图2所示;随后基于离散化方法完成了电化学氢泵2D模型的构建和三种真实因素的无条件嵌入,具体过程如图3所示;最后通过Python实现模型的求解,单点电流密度-施加电势求解时间<5s,证明了电化学氢泵2D模型具有高的计算效率。针对低温(25-80°C)操作下的电化学氢泵实验数据有效性验证结果表明,模型可以实现对H2/N2, H2/CH4, H2/CO2和H2/He四种典型的工业含氢混合气体系,在宽氢气进料含量范围(1.0 mol%-99.99mol%)下分离性能(电流密度和氢气纯度)的预测,其最大误差小于7%,具有较高的精度和扩展性(Separation and Purification Technology, 2023, 281, 122790);本工作的电化学氢泵2D模型可以实现与其他分离单元的耦合过程设计。

图1 电化学氢泵数学模型计算效率和精度的权衡关系

图2 电化学氢泵2D模型的几何结构分析

图3电化学氢泵2D模型的求解域及工作原理

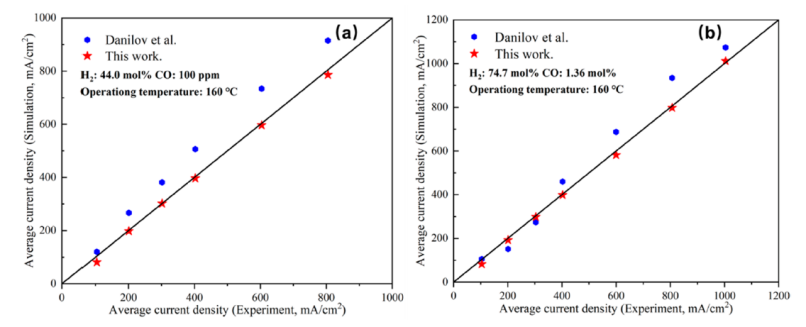

进一步,贺高红教授课题组的肖武副教授、姜晓滨教授等在完成常规含氢混合气体系电化学氢泵2D模型开发的基础上,基于严格电化学-CO/H2竞争吸附动力学和离散化求解方法实现了高温(160-240°C)电化学氢泵数学模型的开发,用以实现含CO氢气混合气体系高温电化学分离过程关键参数的预测,扩展了电化学氢泵2D模型的应用范围。有效性验证结果表明:本工作开发的电化学氢泵2D模型可以实现宽的阳极进料CO含量(100 ppm-25.0 mol%)下电化学氢泵分离性能的预测。如图4所示,与文献结果相比较,本模型在两种不同条件下的模拟误差下降了78.8%和62.2%,展现了本工作所开发的电化学氢泵2D模型的优越性(Industrial & Engineering Chemistry Research, 2023, 62, 10144−10162)。

图4本工作所开发的高温电化学氢泵2D模型的模拟-实验验证结果与文献结果(Danilov et al.,Int. J. Hydrogen. Energ.2021, 46, 11536-11543)的比较

图5 I&EC Research期刊支撑封面图

以上研究成果发表在化学工程领域TOP期刊Industrial & Engineering Chemistry Research(支撑封面文章,图5)和Separation and Purification Technology上,第一作者为博士研究生程安迪,通讯作者为肖武副教授、姜晓滨教授和吴雪梅教授。研究工作得到了国家自然科学基金重大项目(22141001)、基金委创新研究群体基金(22021005)、国家重点研发计划项目(2019YFE0119200; 2021YFC2901300)、和山东省重点研发计划(2022CXGC010303)的支持。

全文链接:

Ind. Eng. Chem. Res.2023, 62, 10144-10162.https://doi.org/10.1021/acs.iecr.3c00961

Sep. Purif. Technol.2023, 281, 122790.https://doi.org/10.1016/j.seppur.2022.122790