作为大多数先进材料的合成过程,反应结晶在生物、医药、食品、能源等领域发挥着至关重要的作用。大连理工大学高性能膜与膜耦合过程强化团队的姜晓滨教授在前期研究中,提出膜辅助结晶过程构建高效微观混合的近二维液膜传质界面(AIChE J. 2019, 65(2), 734),并对其形成以及调控机理进行了可视化研究和CFD模拟计算(Chem. Eng. Sci., 2020, 228, 116003;Ind. Eng. Chem. Res. 2020, 59(21), 10160)。

近日,团队针对更为复杂、调控难度更高的反应结晶过程,提出了具有界面多流态调控和传质强化优势的膜辅助反应结晶(MARC),利用不同互溶度的溶液体系,在膜表面形成了液层和液滴两种界面流态,揭示了液层在微米尺度下的传质现象并对其厚度实现了精准调控,为反应离子提供了可控的传质环境和扩散速率,制备得到了形貌规整、尺寸从纳米到微米的均一晶体颗粒,拓宽了新型反应结晶过程在先进材料制备领域的应用前景(Chem. Eng. Sci., 2023, 226, 118287)。

首先,建立如图1所示的膜辅助反应结晶(MARC)在线观测装置,利用光学显微镜和高速摄像机对膜表面的流动状态进行实时在线观测。对于乙醇(管程)-水(壳程)体系,液层厚度也在周期性变化的管壳程流速下,展现出优异的可调性和灵敏响应性。对于难互溶的丁醇(管程)-水(壳程)体系,初始渗透至壳程的丁醇溶液会以液滴的形式依附在膜表面,随后在管程压力和壳程雷诺数共同作用下,展现出了两种运动行为:即以小液滴从膜表面脱附,或者继续在膜表面生长而转变成液层。进一步,团队构建了液滴受力分析的模型,通过脱落-依附曲线和判据来解释和预测流态演变模式。

图1 MARC过程流程图(左),膜表面液层调控(右上),液滴的脱落-依附和转变(右下)

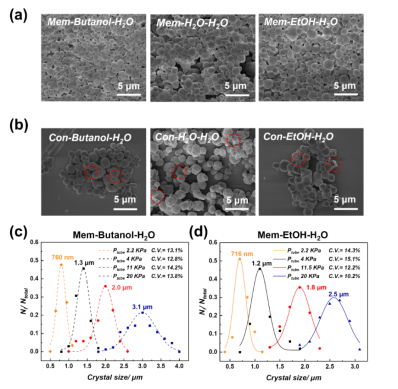

不同的溶液体系也提供了多种可控的扩散过程,协同改变液层厚度或液滴的直径,也能进一步的控制反应离子的扩散时间,实现反应过程传质强化。相比于传统结晶过程,MARC得到的晶体形貌更加规整,粒度均一,制备得到了晶体粒径从700 nm至3 μm,变异系数均小于15.1%的碳酸钙晶体产品(图2),对晶体特性调控有着显著的效果,证实了膜辅助结晶过程在多尺度晶体颗粒制备方面的优越性能。

图2 晶体形貌和粒度分布对比:(a)膜辅助反应结晶得到的碳酸钙晶体;(b)传统反应结晶得到的碳酸钙晶体;(c)不同管程压力条件下丁醇-水体系得到的晶体粒度分布;(d)不同管程压力条件下乙醇-水体系得到的晶体粒度分布

以上相关成果发表在化工领域重要期刊Chemical Engineering Science。论文的第一作者为博士生牛宇超,通讯作者为姜晓滨教授。该研究得到了国家重点研发计划、国家自然科学基金委创新研究群体项目支持。

全文链接:https://www.sciencedirect.com/science/article/pii/S0009250922008727